-

摘要:

针对因工业应用成本限制,中、小盾构隧道成型质量无损检测技术迁移至大直径盾构隧道时精度、速度折损严重的问题,以巡检车为载体,集成二维激光扫描仪、编码器和计算机等设备,研制了大盾构隧道成型质量巡检车,并提出一种基于数字图像的盾构质量非对称巡检方法. 分析大直径盾构的施工环境,滤除地面、车体点云,并采用邻域向量法提取中轴线,建立隧道中心坐标系. 偏心布置巡检路线,按照点云密度将采样点云分为稠密侧和稀疏侧点云,通过不同方法实现对管片接缝特征的拾取:将稠密侧点云绕中轴线展开为二维灰度图像,并通过缩放、归一化、梯度阈值分割等方法实现接缝图像分割;基于直线方程对接缝进行分类,结合管片结构、布置点位,推导出稀疏侧接缝与稠密侧接缝的线性分布公式,间接拾取稀疏侧接缝. 根据接缝特征点计算两侧管片边缘点云簇,计算管片错台量;剔除接缝点云簇,使用最小二乘法拟合隧道点云,计算隧道椭圆度. 最后在某大直径盾构隧道进行巡检试验,试验结果表明:成型质量巡检车在十四米盾构隧道中巡检速度为3 km·h−1,与传统方法的错台量检测偏差小于2 mm,椭圆度检测偏差小于0.1%,可以满足大直径盾构隧道成型质量巡检的高速度、高精度、低成本需求.

Abstract:With the development of tunnel construction, the detection, control, and treatment of all kinds of tunnel lining diseases have received increased attention. Therefore, tunnel nondestructive testing technology is widely used as an intelligent emerging technology. Due to the cost limitations of industrial applications, nondestructive testing technology of medium- and small-shield tunnels experiences serious losses in accuracy and speed when transferred to large-diameter shield tunnels. A large shield tunnel forming quality inspection vehicle is developed by integrating a two-dimensional (2D) laser scanner with a wheel shaft encoder and an industrial computer. Based on this equipment, an asymmetric shield quality inspection method based on digital images is proposed. By analyzing the construction environment of a large-diameter shield tunnel, the ground and vehicle body point clouds are filtered, the central axis is extracted using the neighborhood vector method, and the central coordinate system of the tunnel is established. The inspection route is arranged eccentrically, and the sampling point clouds are divided into dense and sparse side point clouds according to their tunnel density. Moreover, different methods are used to pick up the joint features of the segment. The dense side point cloud is expanded around the central axis into a 2D gray image, and the joint image is segmented by scaling, normalization, and gradient threshold segmentation. According to the classification of joints based on the linear equation, the linear distribution formula of sparse and dense side joints is deduced by combining the segment structure and the point placement, with the sparse side joints picked up indirectly. According to the joint characteristic points, the edge point clusters on both sides of the segment and the segment misalignment are calculated. The least square method is used to fit the tunnel point cloud and calculate tunnel ellipticity. Tests are conducted in a large-diameter shield tunnel to verify the effectiveness of the inspection method, and the following conclusions are made from the test results: The inspection speed of the molding quality inspection vehicle in the 14-meter shield tunnel is 3 km·h−1; compared with traditional detection methods, the average deviation of segment dislocation detection is less than 2 mm; the average deviation of tunnel contour maximum deformation detection is less than 2 mm, and the average deviation of ovality detection is less than 0.1%. This meets the high-speed, high-precision, and low-cost requirements of large-diameter shield tunnel molding quality inspections.

-

近年来,中国隧道实现了数量和长度上的巨大跨越. 据统计,截至2021年底,我国已建成公路隧道23268 座,总里程24698.9 km,投入运营铁路隧道17532 座,总长21055 km[1−2]. 其中盾构隧道施工工艺因自动化程度高、施工速度快、人力投入少的优点被广泛运用. 盾构隧道由一系列管片环拼接而成,在建设与营运过程中,受地面、周边荷载、工程施工、列车振动等影响,管片结构会发生变形,进而影响隧道的服役时长[3],因此对各类隧道衬砌病害的探测、控制及治理得到了更加广泛的重视[4].

当前中国隧道质量检测以人工接触性检查为主,全站仪、断面仪设站取点检测为辅[5],对操作人员技术要求高,数据离散,难以完整表征隧道质量. 近年来国内外对隧道快速检测技术开展了不少研究,主要包括地质雷达检测技术、摄像测量检测技术、激光扫描检测技术[6],地质雷达检测技术多用于检测注浆厚度、衬砌空洞、内部病害分布[7],表观的隧道成型质量一般采用摄像测量检测技术、激光扫描检测技术. 在收敛变形检测方面,张立朔和程效军[8]以分段圆弧代替整体椭圆,对提取的隧道断面进行形变分析;Cui等[9]运用小波滤波算法剔除隧道附属设施点云,通过接缝定位隧道截面后进行整体变形检测;刘新根等[10]采用图像滑窗的方式实现接缝自动识别,逐环实现管片变形健康检测;沈恺等[11]提出一种基于DLT(Direct linear translation) 理论的隧道断面快速检测方法;Yue等[12]研究了适用于测量隧道建设和运营过程中任何形状的隧道间隙收敛的方法; Jia等[13]提出一种改进的移动最小二乘法以重建隧道中心线,进而对点云切片分析隧道截面的收敛性;Xu等[14]提出了一种利用块拟合法检测径向位错和收敛直径的解决方案. 在裂缝检测方面,周中等[15]对YOLOX图像检测算法进行改进,采用Ghostnet网络作为YOLOX算法的主干网络,用GIOU(Generalized intersection over union)损失函数代替IOU(Intersection over union)损失函数,实现裂缝的实时高精度检测;宋益等[16]以改进的MobileNetV2网络替换原PSPNet (Pyramid scene parseing network)中Resnet-50网络,大幅减少图像实例分割模型体量和计算时间,实现隧道裂缝轻量化实时检测;Dang等[17]提供了一种基于裂缝交点确定衬砌裂缝类型的方法,并实现了裂纹长度、厚度等关键信息的自动提取. 在错台检测方面,周鸣亮等[18]同时进行隧道衬砌表观病害和结构变形的检测,对隧道横向变形、椭圆度及环间错台3种变形指标进行量化,并将检测结果进行三维可视化呈现;Yu等[19]研究了基于深度卷积神经网络的精确隧道段接头标记算法的纵向错台检测技术;莫伟樑等[20]应用光频域反射分布式光纤传感技术,计算管片在上方超载情况下产生的错台变形;刘新根等[21]提出基于斜射式结构光的错台快速检测方法;Ji等[22]基于螺栓孔特征点云识别盾构隧道接缝,实现环块分割;Du等[23]提出一种基于横截面点云的盾构隧道错台计算方法.

上述文献提及的方法多应用于中小直径盾构隧道,随着盾构直径的增加,原先使用的设备的检测精度、速度会下降,另一方面,盾构障碍物、螺栓孔的尺寸会发生变化,文献方法的误检、漏检率也会提升,因此,直接将这些成型质量检测方法用于大直径盾构隧道时,其准确率和速度会有所下降. 基于此,论文提出基于移动二维点云的盾构成型质量非对称巡检技术,通过图像边缘检测拾取稠密侧接缝,基于接缝分布关系间接拾取实现稀疏侧接缝;以接缝作为基准,筛选出管片边缘特征以及管片块特征,实现错台量以及椭圆度的计算,进而为大直径盾构隧道成型质量巡检提供有效理论参考.

1. 盾构隧道成型质量巡检系统及检测流程

1.1 盾构隧道成型质量巡检系统

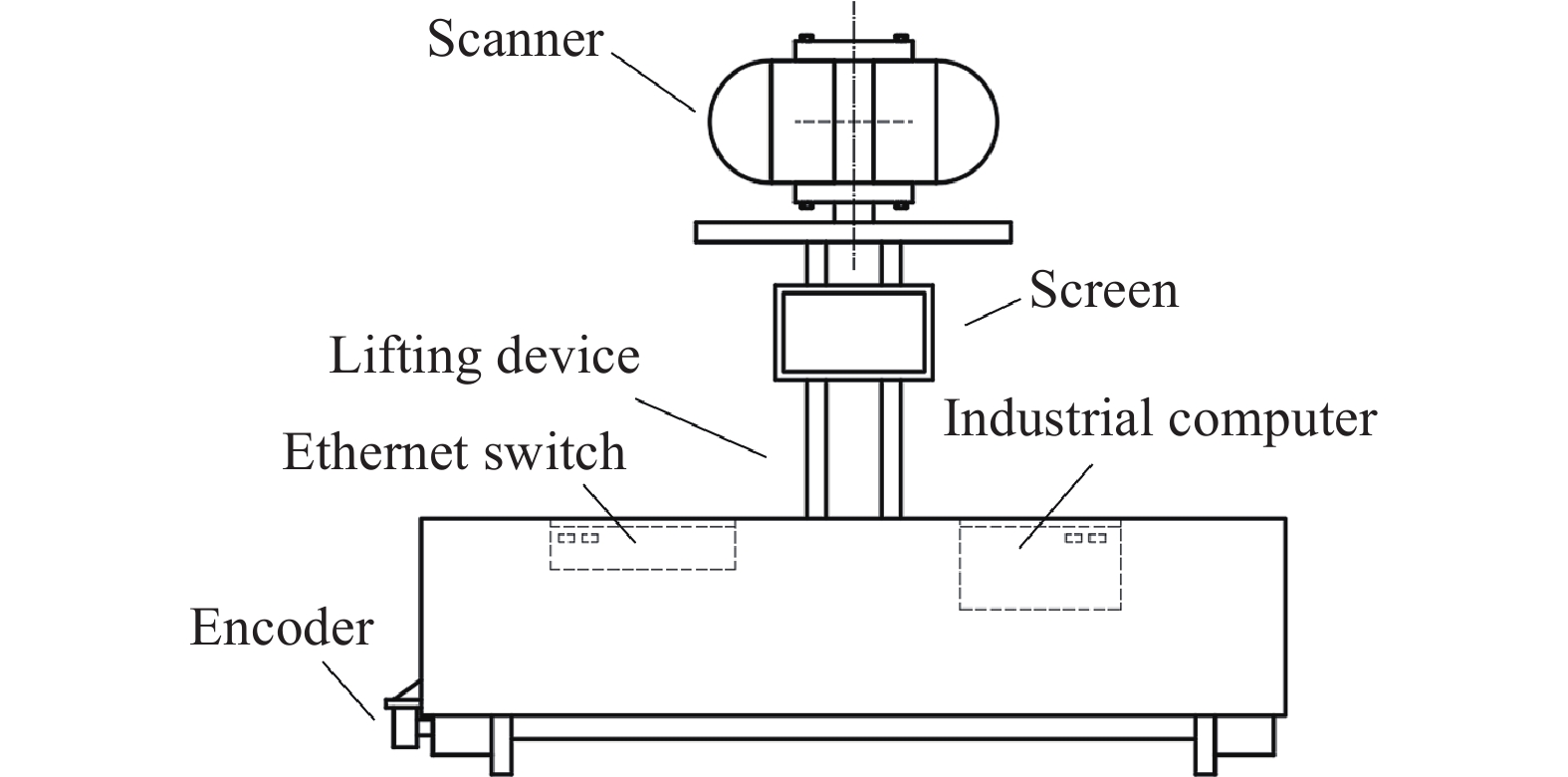

本文研究的盾构隧道成型质量巡检系统主要由巡检车、轮轴编码器、交换机、工控机和二维扫描装置组成,巡检车作为仪器的载体在隧道中行进,工控机用于数据处理与存储,二维扫描装置用于获取隧道截面点云数据,轮轴编码器主要用于计算巡检车的行驶距离及速度. 本文采用两台SICK公司的LMS511型号二维激光扫描仪,单台扫描仪扫描角度达到190°,角度分辨率达到0.25°,编码器选用SICK公司的DFV60A型号增量式旋转编码器,安装于驱动轮,两台扫描仪沿车体竖直方向对称轴对称分布,有效扫描角度超过270°,使用升降装置调节扫描仪的竖直位置,传感器采集的数据经交换机一同传入工控机,巡检系统示意图如图1所示.

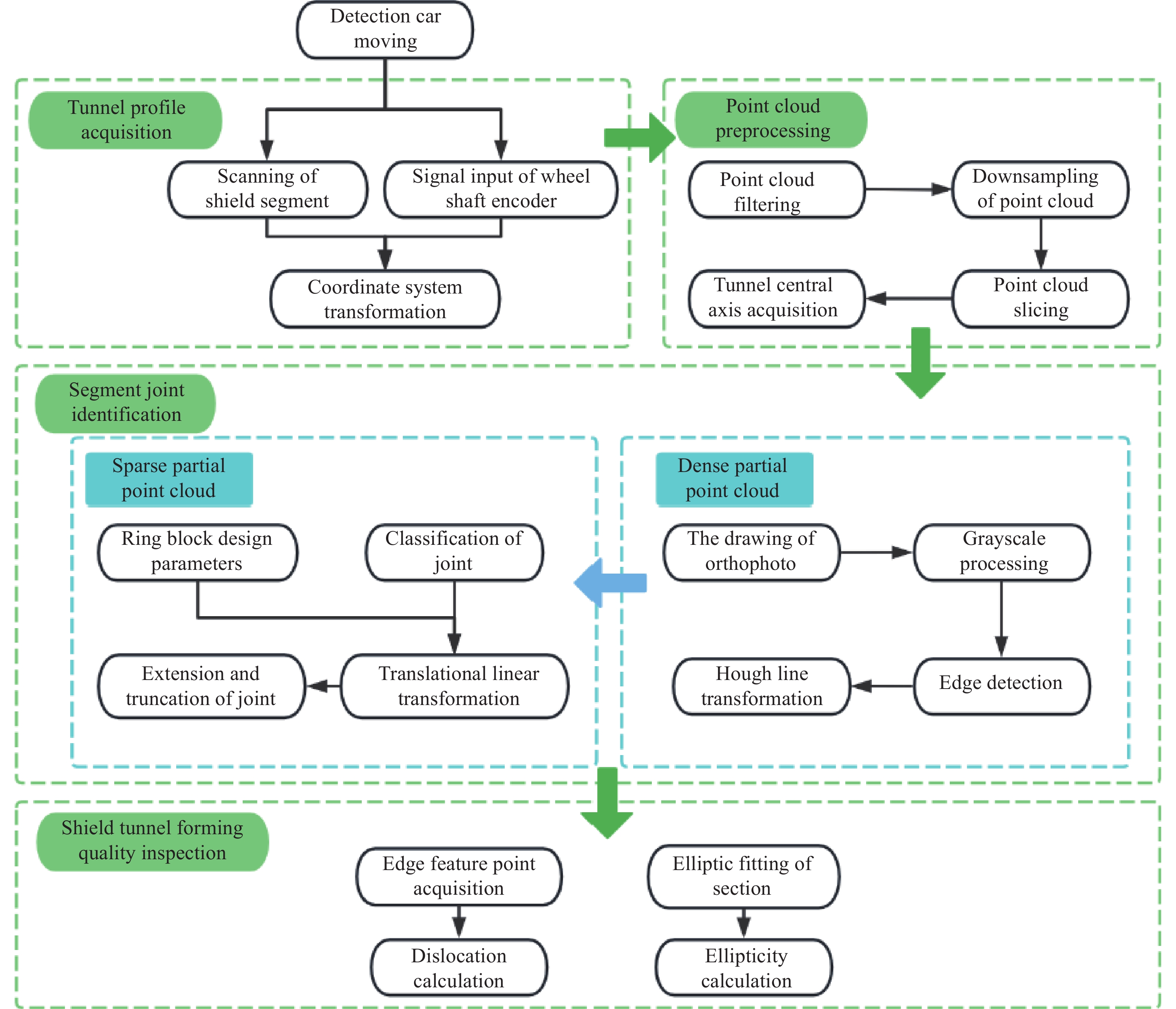

1.2 大直径盾构隧道成型质量检测工作流程

大直径盾构隧道一般应用于公路或公路与轨道交通合建项目,本文主要对视线良好的公路区域进行巡检,由于建设期隧道中心处通车频繁,巡检采集较为影响施工,以及在中心处巡检直径较大,所以使用偏距巡检的方法进行巡检,在保证一侧的检测精度的同时,通过线性分布的方法定位并实现另一侧的检测.

盾构隧道质量检测工作流程如图2所示.

2. 隧道点云数据采集及中轴线提取

2.1 隧道点云数据采集

巡检系统通过二维扫描仪和巡检车的协同作用采集隧道管片的点云数据. 巡检车以3 km·h−1的速度沿隧道方向行进,二维扫描仪基于飞行时间技术获取点云数据,布置在巡检车的转轴上的旋转编码器,通过数据线实时地将驱动轮轴旋转的角度输入到扫描仪中. 二维扫描仪实时向工控机输出扫描点的位置参数以及当前编码器旋转角度的报文.

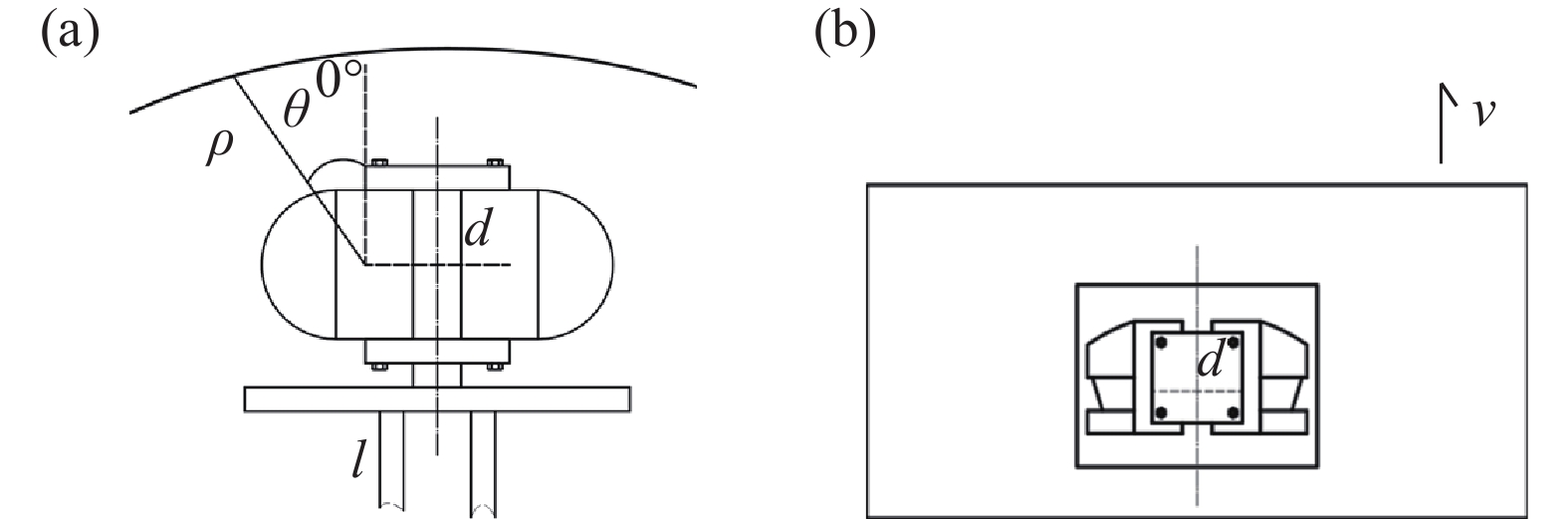

由于输出的扫描点位置参数仅为二维平面上的扫描点相较于对应扫描仪的距离及角度,即平面极坐标系. 由巡检车的行进轨迹以及二维扫描仪的采集原理可知,巡检系统获取的实际扫描点轨迹呈螺旋线状,结合编码器检测的驱动转轴旋转角度信息将扫描点的位置信息转换成三维空间的点云数据,采集示意图如图3所示. 其中,

$ \theta $ 是在单次扫描的截面中水平线和目标表面激光点的角度,ρ是二维扫描仪激光发射器与目标表面激光点的距离[24],d是两侧扫描仪扫描原点的间距,$ l $ 是升降平台的升降螺栓高度,$ v $ 是巡检车的行进速度.基于左手坐标系,以巡检车行进方向为z轴,车体的竖直对称轴为y轴,车体水平方向为x轴,并以起始时刻两扫描仪的对称中心作为原点建立巡检坐标系(为便于后续点云截面截取,起始时刻扫描仪的对称中心位置沿z轴正方向与某一管片接缝的距离需小于管片长度的0.2倍),根据扫描仪输出的报文信息转换各点的三维坐标

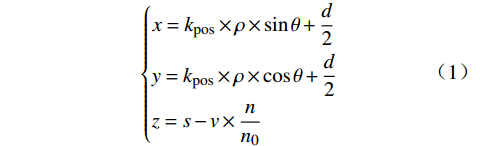

$ (x,y,z) $ :$$ \left\{ {\begin{aligned} &{x = {k_{\mathrm{pos}}} \times \rho \times \sin \theta + \frac{d}{2}} \\ &{y = {k_{\mathrm{pos}}} \times \rho \times \cos \theta + \frac{d}{2}} \\ & {z = s - v \times \frac{n}{{{n_0}}}} \end{aligned}} \right. $$ (1) 其中,

$ s $ 是巡检车的位移,由驱动转轴旋转角度与轮径半径计算得到;$ {k_{\mathrm{pos}}} $ 是巡检车位置系数,根据位置区分正负,当扫描仪在车体左侧时,$ {k_{{\mathrm{pos}}}}=1 $ ,在车体右侧时,$ {k_{{\mathrm{pos}}}} $ =−1; n表示当前扫描帧的第n个扫描点,n0表示当前扫描帧的扫描点总数.2.2 地面、车体点云剔除

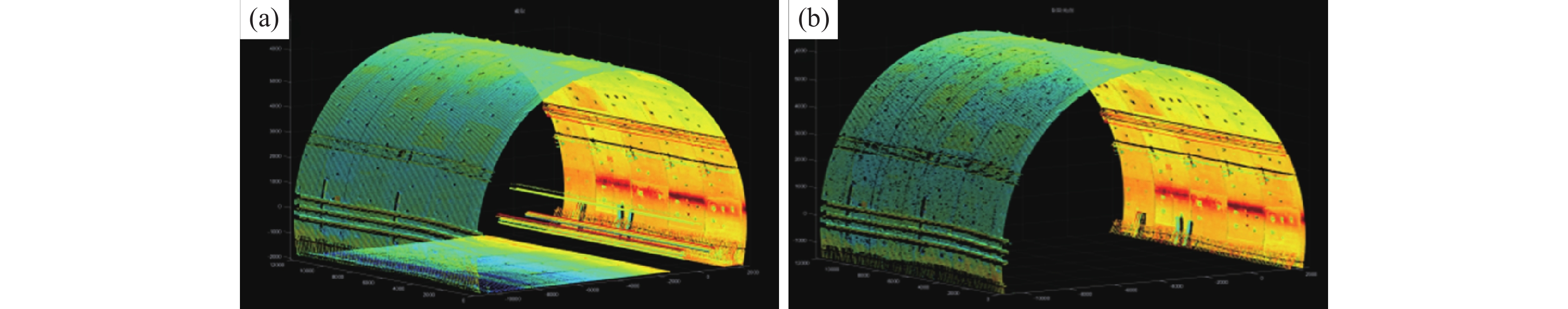

原始转换的点云数据不仅含有隧道管片的轮廓信息,还有大量的地面及车体轮廓信息,这些无关点云数据会降低后续拟合中轴线及成型质量检测的算法执行速度及其准确性,需进行预处理剔除此类点云数据. 采用基于距离阈值的点云滤波方法去除车体点云数据,同时基于地面点云簇集法向量方向的一致性,去除法向量为竖直朝向的地面点云数据. 处理结果如图4所示.

2.3 隧道中轴线拟合

隧道中轴线存在一定的曲率,故对隧道点云进行切片实现以直代曲的效果,一次截取一环的点云数据进行计算分析. 巡检坐标系的z轴与实际隧道中轴线存有角度偏差,但不大于30°,故可根据z轴提取隧道截面点云数据,同时为确保获取的点云数据包括一整环点云的数据,应适当扩大截取范围,一个管片环的长度为lr,相邻环间缝宽为h,则第i环点云数据的截取公式如式(2)所示:

$$ (i - 1)*({l_{\mathrm{r}}} + h) \leqslant {z_i} \leqslant (i + 0.5)*({l_{\mathrm{r}}} + h) $$ (2) 对于大直径盾构,巡检系统扫描的视场较小,获取的三维点云数据无法覆盖隧道大部分的圆截面,基于隧道管片曲面的法向量均由隧道圆心向外发散、且与中轴线垂直的特点,采用邻域向量法拟合中轴线.

邻域向量法首先采用kd-tree(k-dimensional tree)最近邻查找方法获取隧道点云中每个点的邻域,对其进行最小二乘法曲面拟合,得到的曲面法向量作为该点的方向向量,并作方向判断使得这些方向向量均朝向隧道内部,再通过最小二乘法计算与所有方向向量内积和最小的向量

$ (A,B,C) $ 作为该段截面的中轴线方向向量.通过三维坐标转换将点云坐标系的z轴旋转变换至平行于中轴线方向向量,转换矩阵如式(3)所示:

$$ {{\boldsymbol{T}}_z} = \left[ {\begin{array}{*{20}{c}} 1&0&0 \\ 0&{\cos {\alpha _z}}&{ - \sin {\alpha _z}} \\ 0&{\sin {\alpha _z}}&{\cos {\alpha _z}} \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {\cos {\theta _z}}&{ - \sin {\theta _z}}&0 \\ {\sin {\theta _z}}&{\cos {\theta _z}}&0 \\ 0&0&1 \end{array}} \right] $$ (3) $$ {\alpha _z}{\text{ = }}\mathrm{arccos}\frac{C}{{\sqrt {{A^2} + {B^2} + {C^2}} }} \text{,}\;\; {\theta _z}{\text{ = }}\mathrm{arctan}\frac{A}{B} $$ (4) 在

$ z $ 轴方向上以一定距离$ {l_0} $ 作为步长提取截面,并采用最小二乘法将每个截面中的点云$ (x,y) $ 拟合成圆曲线,并计算其中点位置$ ({x_0},{y_0}) $ ,取点云$ z $ 轴坐标的平均值$ {z_0} $ 组成中点空间坐标$ \left[ {{x_0},{y_0},{z_0}} \right] $ . 根据中点位置的空间坐标与逆转换矩阵$ {T_z}^{ - 1} $ ,计算圆中点的实际空间坐标$ \left[ {{x_1},{y_1},{z_1}} \right] $ .将所有截面按照上述步骤可得到一系列实际空间坐标系下的拟合圆的中点. 将这些中点分别投影到

$ xoy $ 面和$ yoz $ 面中,分别采用随机抽样一致性算法[25]拟合直线,并计算其空间直线,该直线就是向量法所拟合的隧道空间中轴线$ ({A_0},{B_0},{C_0}) $ .使用空间中轴线的方向向量

$ ({A_0},{B_0},{C_0}) $ 作为$ z $ 轴($ z $ 坐标随巡检车行进方向增大,即应使$ {C_0} $ >0),中轴线中点$ \left[ {{x_1},{y_1},{z_1}} \right] $ 作为原点对原始点云重新进行坐标系变换. 并将坐标转换后的点云重新进行分段点云数据提取,并采用距离阈值去噪方法去除体内噪点,点云与中轴线距离小于0.9R则去除点云,其中R为管片内径.3. 隧道管片接缝拾取

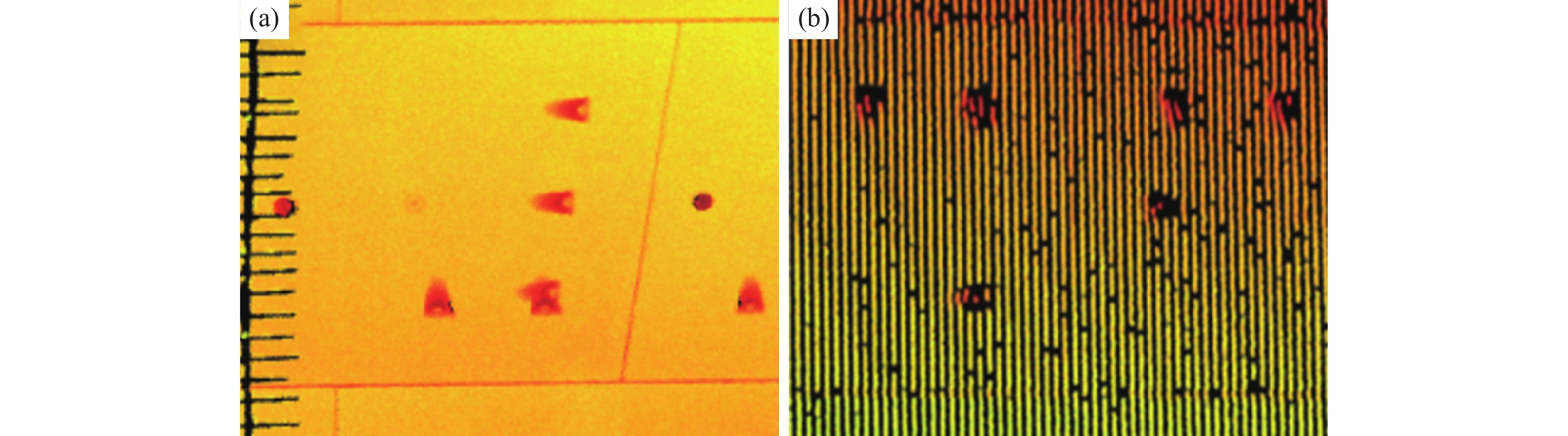

3.1 隧道正射影像生成

将隧道三维点云绕中轴线展开为正射投影二维图(以各点到与拟合的中轴线间的弧度为纵坐标轴,隧道中轴线为x轴),如图5所示. 隧道点云呈现一侧稠密一侧稀疏的分布特征,这是因为在一次扫描过程中,激光扫描仪的采样间隔角度相等,但偏距采集的方法会使得采样距离由一侧向另一侧逐渐增大,从而采样间距也会逐渐增大,造成隧道点云周向密度分布不均匀. 将采样距离代入式(1)可知,点云稠密侧平均采样间距小于5 mm,点云稀疏的一侧平均采样间距超过20 mm,已经大于接缝的宽度,即存在接缝数据“丢失”的情况.

针对于此情况,根据点云密度将隧道管片点云划分为稠密侧和稀疏侧区域,并使用不同的方法进行接缝拾取.

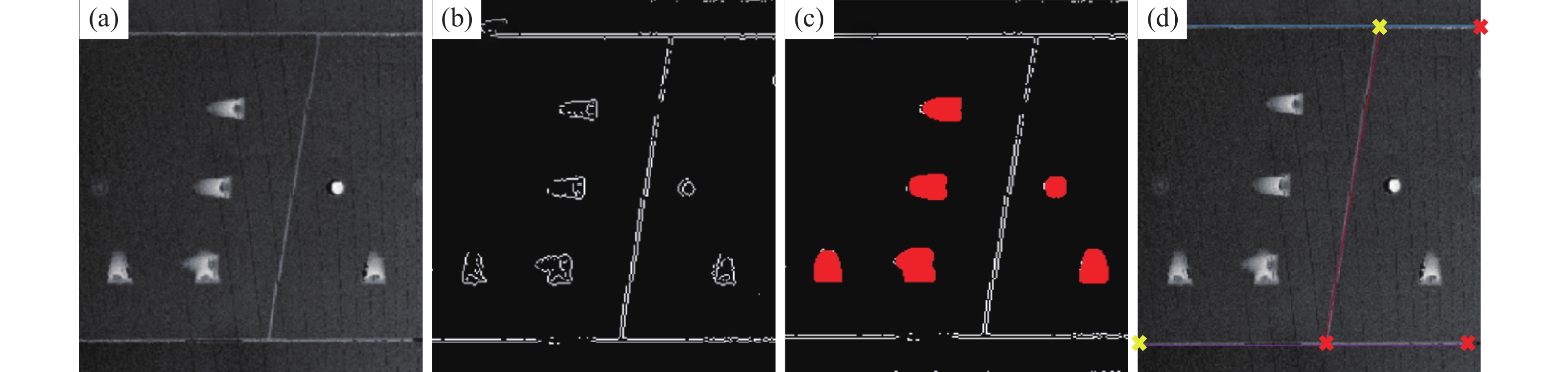

3.2 管片稠密侧接缝拾取

根据管片布置点位选取包含管片接缝的点云稠密区域,采用图像边缘识别法直接进行接缝拾取.

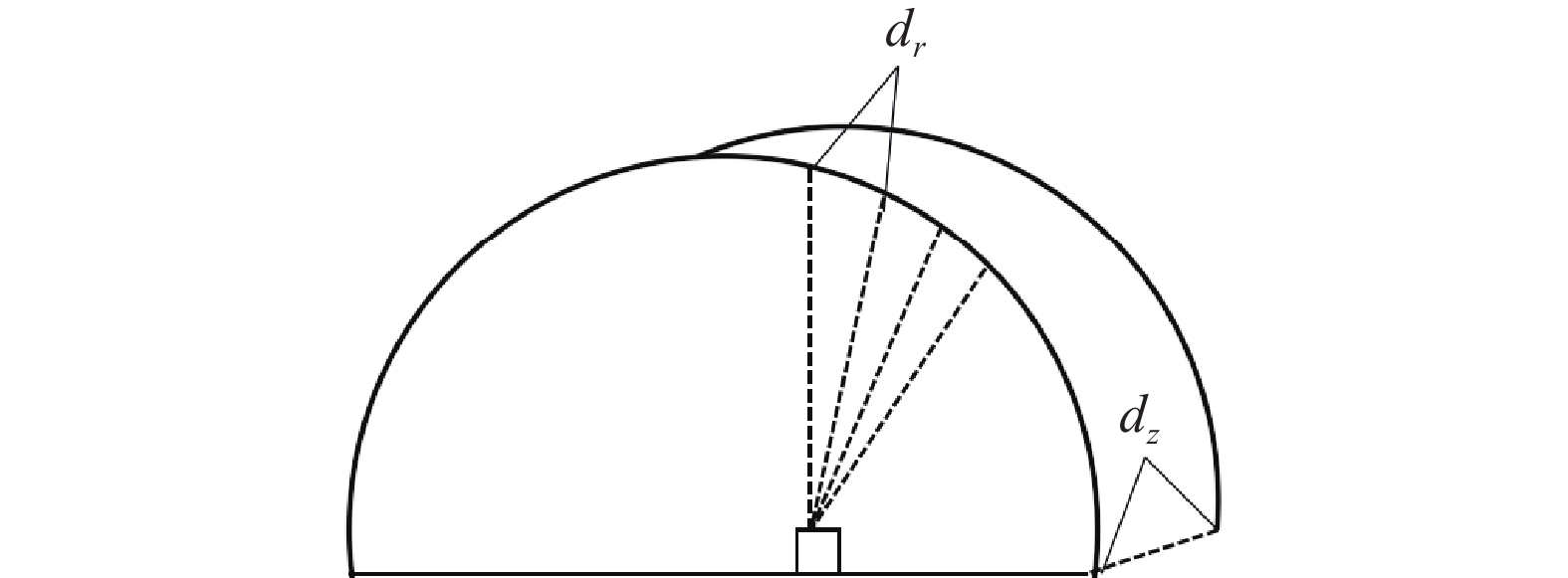

为确保采集点云尽可能密集且无缺陷,对点云进行位置缩放和平移,使得相邻两点的间隔正向趋向于1. 基于巡检车的行驶速度和二维激光扫描仪设置的扫描精度,计算出稠密区域管片点云中相邻两点的圆周方向上的最大距离

$ {d_r} $ 和中轴线方向上距离$ {d_z} $ ,如图6所示.平移放缩关系式如下:

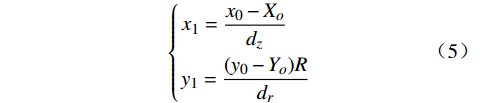

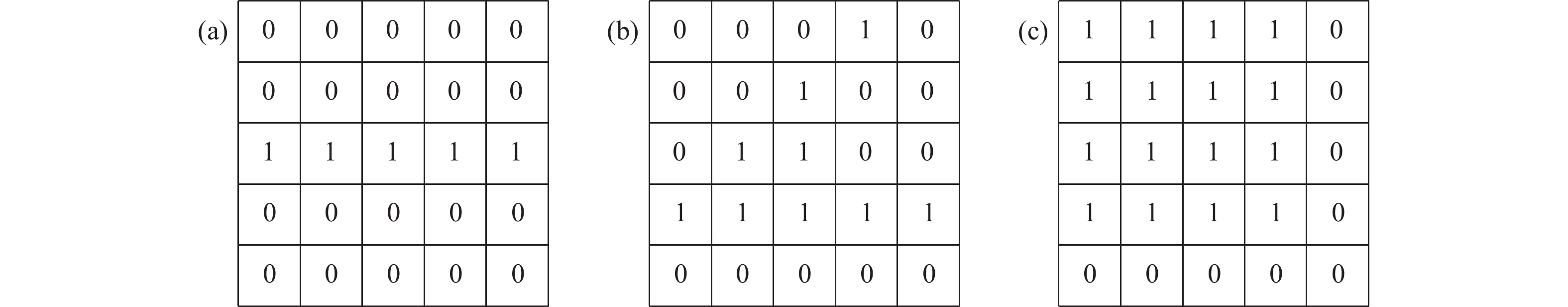

$$ \left\{ \begin{gathered} {x_1} = \frac{{{x_0} - {X_o}}}{{{d_z}}} \\ {y_1} = \frac{{({y_0} - {Y_o})R}}{{{d_r}}} \\ \end{gathered} \right. $$ (5) 其中,

$ {x_0} $ 、$ {y_0} $ 表示隧道点云展开后的平面坐标,$ {x_1} $ 、$ {y_1} $ 表示对平面中各个数据点进行缩放后的平面坐标,$ {X_o} $ 、$ {Y_o} $ 表示截取的平面点云最左下角的点展开后的平面坐标.对平面坐标

$ {x_1} $ 、$ {y_1} $ 向上取整建立一个$ M \times N $ 的零矩阵,将缩放后的数据坐标点圆整化并将对应径向距离值填入矩阵中,而由于管片壁存有螺栓孔等杂物,点云进行缩放后,相邻两点间的间隙仍可能大于1,即填入矩阵时仍会有部分位置没有数据点录入. 记矩阵正序为从左往右、从上到下,则分别正序、逆序遍历矩阵,对于值为0(没有数据点录入)的位置,采用相邻位置数值平均的方法填入数值.$$ {M_{ij}} = \frac{{{M_{i - 1j}} + {M_{ij - 1}} + {M_{ij + 1}} + {M_{i + 1j}}}}{4} $$ (6) 其中,

$ {M_{ij}} $ 表示矩阵第$ i $ 行$ j $ 列的元素,若相邻的位置元素超出边界或无数据,则不计入计算中.将矩阵内的数值补充完整后,对矩阵内的各个数值进行归一化处理,并采用Sobel边缘检测的方法对管片三维点云转换后的图像进行识别. Sobel算子是离散性的差分算子,在任意一点中使用该算子,都将产生对应的灰度矢量. Sobel算子计算简单、计算速度快,包含纵向和横向两个方向3×3的矩阵,将其与图像作平面卷积,可以分别得到纵向和横向的亮度差分近似值.

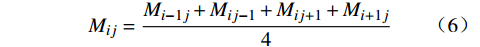

而边缘检测出的边缘包括管片接缝和螺栓孔边缘,为提高后续管片接缝的识别精度,需将螺丝孔滤除. 相对管片而言,管片接缝的形状为狭长形凹槽,螺栓孔为近圆形凹槽,且在距离灰度图中,接缝和螺栓孔灰度值均大于160,故以此为阈值对距离灰度图进行二值化处理,在输出的像素矩阵中,接缝和螺栓孔点均为1,管片点均为0. 任意选取一个5×5的窗口,并根据狭长形和近圆形凹槽的占比面积不同区分出特征窗口,含管片接缝窗口中的1小于9个,含螺栓孔窗口中的1大于9个,如图7所示.

通过滤波去除边缘检测中识别的螺栓孔边缘点. 建立5×5的全一矩阵作为螺栓孔边缘点识别矩阵,对边缘检测后的

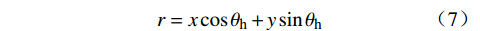

$ M \times N $ 矩阵进行卷积,得到一个输出矩阵$ {M_1} $ . 对输出矩阵$ {M_1} $ 内每个元素进行搜索,对于小于等于9的元素,在对应边缘检测后$ M \times N $ 矩阵位置的值不变;对于大于9的元素,在对应边缘检测后$ M \times N $ 矩阵位置的值变为0.根据隧道相邻管片接缝形状呈直线的特点,采用Hough变换的直线检测算法识别隧道相邻管片的接缝. Hough变换的基本原理是将笛卡尔空间坐标系中的点投影到参数空间中,通过检测参数空间曲线交点来提取所需特征的方程. 平面上通过任意点

$ (x,y) $ 的直线可以以极坐标的方式定义:$$ r = x\cos {\theta _{\text{h}}} + y\sin{\theta _{\text{h}}} $$ (7) 将参数

$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ 绘制在Housgh曲线空间后,得到的$ {\theta _{\text{h}}} - {r_{\text{h}}} $ 曲线为三角函数曲线. 对输出矩阵上的点两两进行此操作,可以得到若干三角函数曲线,而这些曲线各自相交的点$ ({\theta _0},{r_0}) $ 所对应的直线可得到:$$ y = - x\frac{{\cos {\theta _0}}}{{\sin {\theta _0}}} + \frac{{{r_0}}}{{\sin {\theta _0}}} $$ (8) 各条曲线相交于这点,表示这条直线经过了输出矩阵的对应数据点,由此完成了接缝线段检测. 由于边缘检测时识别相邻管片间的接缝不完整,每条接缝处都断断续续,因此采用Hough变换的直线检测时会出现将一条长直线分割成若干条短线段的情况. 为高效准确地实现相邻管片间的接缝识别,将分割的若干条线段重新连接成一条长直线.

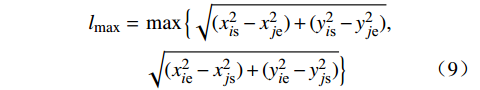

通过Hough变换的直线检测可得到图像中每一条直线的

$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ ,若$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ 都相同,那么说明这些线段都是在同一条直线上. 计算所有相同$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ 线段的起点和终点之间的距离,取其最大值作为同一条直线的最长距离,其所计算的两点为最长直线的起点和终点.$$ \begin{split} {l_{\max }} =\;& \max \Big\{ \sqrt {(x_{i{\text{s}}}^2 - x_{j{\text{e}}}^2) + (y_{i{\text{s}}}^2 - y_{j{\text{e}}}^2)} ,\\ &\sqrt {(x_{i{\text{e}}}^2 - x_{j{\text{s}}}^2) + (y_{i{\text{e}}}^2 - y_{j{\text{s}}}^2)} \Big\} \end{split} $$ (9) 其中,

$ ({x_{i{\text{s}}}},{y_{i{\text{s}}}}) $ 、$ ({x_{i{\text{e}}}},{y_{i{\text{e}}}}) $ 表示相同$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ 的第$i$ 条线段的起点和终点,$ ({x_{j{\text{s}}}},{y_{j{\text{s}}}}) $ 、$ ({x_{j{\text{e}}}},{y_{j{\text{e}}}}) $ 表示相同$ ({\theta _{\text{h}}},{r_{\text{h}}}) $ 的第$j$ 条线段的起点和终点. 其计算后各段最长直线即管片相邻接缝. 稠密侧点云的拾取方法适用于隧道采样点云间距小于接缝宽度的场合,识别效果图如图8所示.3.3 管片稀疏侧接缝拾取

由于稀疏侧点云接缝存有“接缝丢失”的可能性,使用前文稠密侧接缝识别的方法直接识别的精度以及准确率较低. 可以使用已拾取的稠密侧点云作参考,以间接方式拾取接缝.

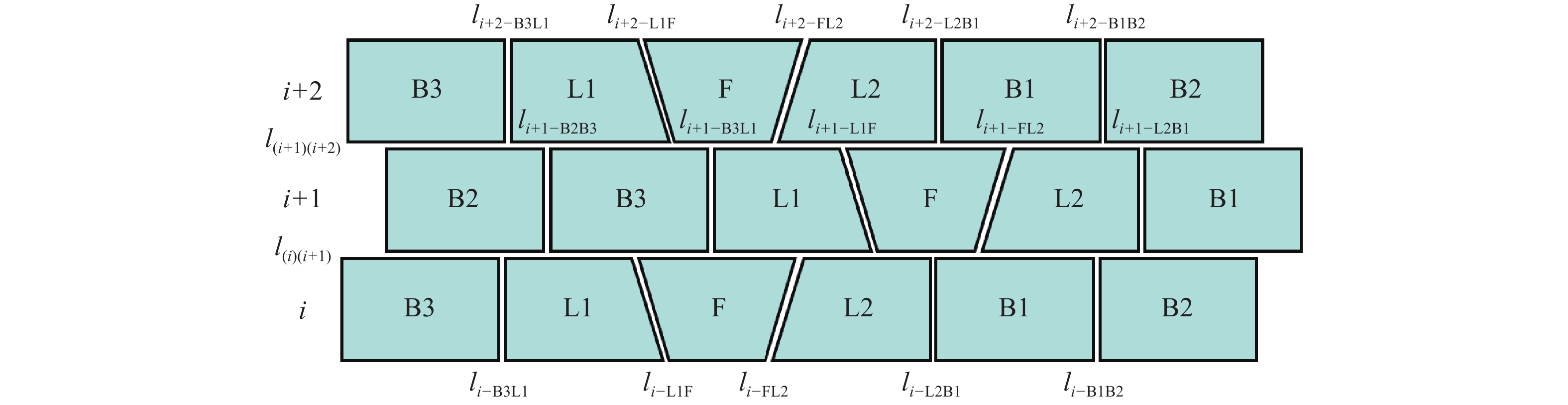

环片的布置点位以及设计尺寸、类型在盾构施工前已经确定. 一般采用直线环和转弯环组合或楔形通用环的管片实现隧道的曲率要求,而管片环块包括标准块(B型)、邻接块(L型)以及封顶块(F型)三个类型,在楔形量

$\delta $ 为零的情况下,标准块立面图为矩形,邻接块为直角梯形,封顶块为等腰梯形. 拼装成环的方式根据环内接缝是否对齐分为错缝拼装和通缝拼装,图9所示为错缝拼装方式的3B+2L+F组合环片展开示意图.图中,

${l_{(i)(i + 1)}}$ 表示第$i$ 环与第$i{\text{ + }}1$ 环之间的环间接缝,${l_{i - {\mathrm{B}3\mathrm{L}}1}}$ 表示第$i$ 环B3标准块与L1块之间的环内接缝.拾取得到稠密侧接缝以后,需对接缝进行分类. 依据接缝起点

$ ({x_{i{\text{e}}}},{y_{i{\text{s}}}}) $ 和终点$ ({x_{i{\text{e}}}},{y_{i{\text{e}}}}) $ 计算其与水平线的夹角,环内接缝的夹角接近管片楔角$ {\theta _{\text{w}}} $ ,而环间接缝的夹角大于$ {\theta _{\text{w}}}{\text{ + 45}}^\circ $ .根据当前点位、拼接块类型以及稠密侧接缝的端点

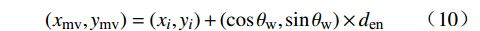

$ ({x_i},{y_i}) $ ,可以计算接缝$ l $ 通过偏移变换得到的接缝$ l' $ 端点$ ({x_{{\text{mv}}}},{y_{{\text{mv}}}}) $ 分布位置:$$ ({x_{{\text{mv}}}},{y_{{\text{mv}}}}) = ({x_i},{y_i}) + (\cos {\theta _{\text{w}}},\sin {\theta _{\text{w}}}) \times {d_{{\text{en}}}} $$ (10) 其中,

$ {d_{{\text{en}}}} $ 为偏移变换距离,对应不同接缝取值不同:$$ {d}_{\text{en}}={\alpha }_{P}\pm ({\beta }_{l'}-{\beta }_{l}) $$ (11) 其中,

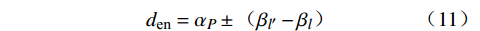

$ {\alpha _P} $ 为接缝$ l $ 与$ l' $ 之间的分块$ P $ 的中心角,$ {\beta _l} $ 为对应接缝$ l $ 的倾斜角,$ {\beta _{l'}} $ 为对应接缝$ l' $ 的倾斜角,正负号由端点位置决定(接缝上端点为正,接缝下端点为负). 由图9可知,除封顶块两侧${l_{i - {\mathrm{L}1\mathrm{F}}}}$ 、$ {l_{i - {\mathrm{FL}}2}} $ 接缝外,其余接缝对应的倾斜角均为0.偏移得到的两个端点组成的接缝线段可能与环间接缝不相交或超界,需对线段进行延长或缩短. 根据偏移得到的两个端点建立新的直线方程,与环间接缝端点建立的直线方程联立,解得的交点作为接缝端点,连接得到管片相邻接缝,如图10所示. 稀疏侧点云的拾取方法适用于隧道采样点云间距大于接缝宽度的场合.

4. 盾构隧道成型质量检测

4.1 管片错台检测

隧道的错台检测主要是基于隧道中轴线到各管片间的距离. 完成隧道相邻管片间接缝的检测后,对接缝两旁的数据点进行拾取,限定其与对应接缝的距离为阈值

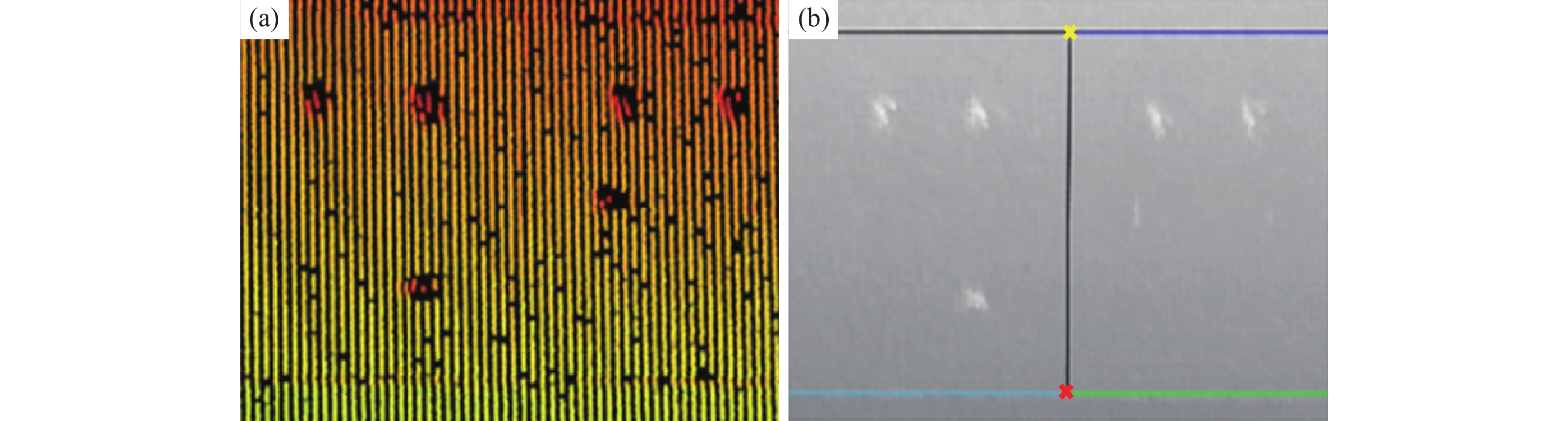

$ {d_0} $ ,确定需要测量相邻管片错台量的位置$ ({x_0},{y_0}) $ ,计算该位置处两旁拾取的数据点的坐标. 首先将相邻管片接缝的直线旋转90°,确定$ xoy $ 平面中该直线在需要测量位置上的方程:$$ r' = {x_0}\cos \theta ' + {y_0}\mathrm{sin}\theta ' $$ (12) 其中,

$ r' $ 、$ \theta ' $ ($ \theta '{\text{ = }}{\theta _0} + 90^\circ $ )为在需要测量位上旋转90°后的直线方程的Hough空间参数.对于平行于相邻管片接缝且距离为阈值

$ {d_0} $ 的直线可以表示为:$$ \left\{ \begin{gathered} {r_0} + {d_0} = x\cos {\theta _0} + y\sin{\theta _0} \\ {r_0} - {d_0} = x\cos {\theta _0} + y\sin {\theta _0} \end{gathered} \right. $$ (13) 联立式(12)和式(13),可计算出距离相邻管片接缝阈值为

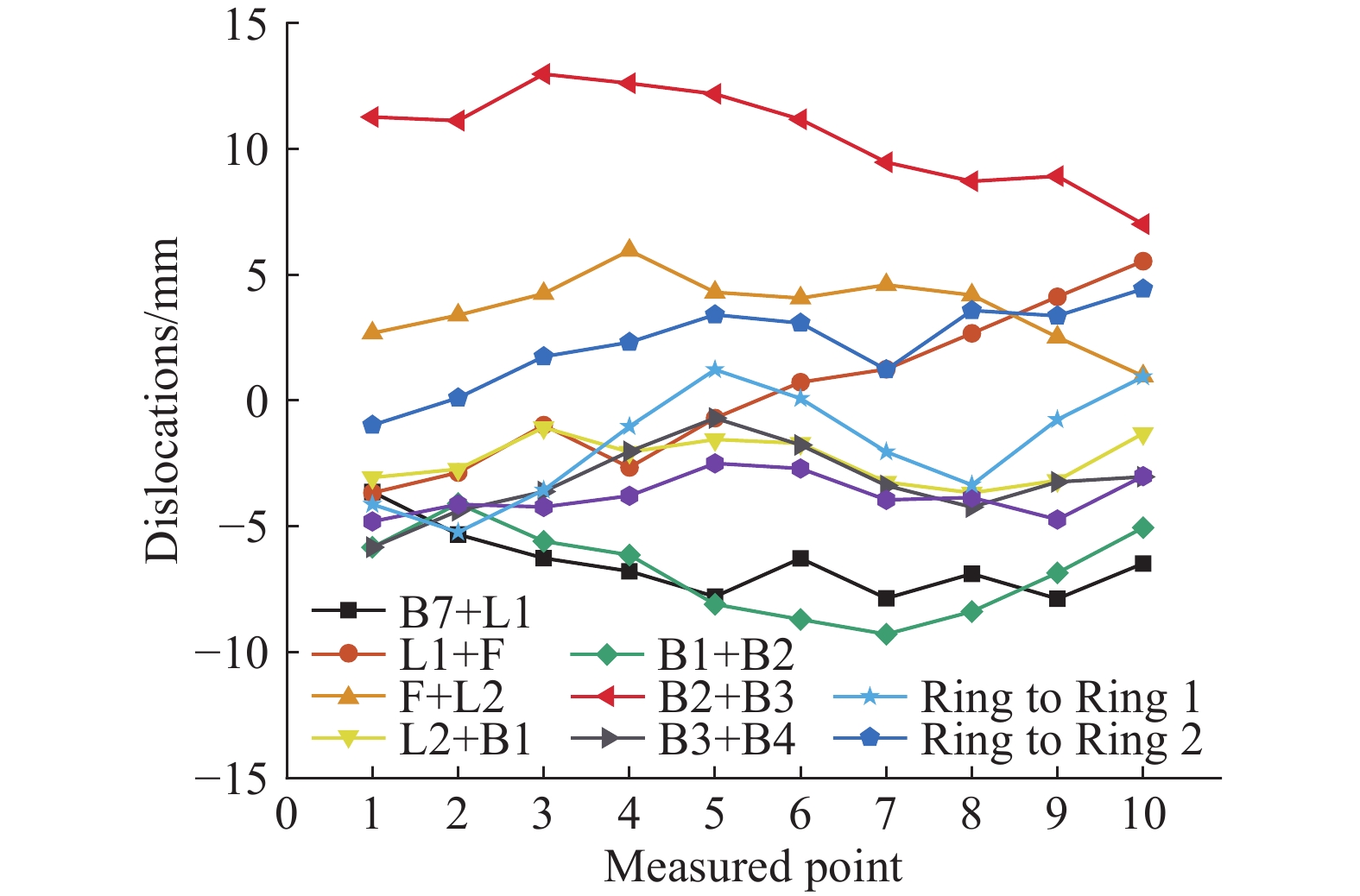

$ {d_0} $ 的两侧管片边缘数据点.在隧道三维点云数据转换成平面图像后有多条相邻管片的接缝,在每条相邻管片接缝两边各取10个数据点,提取其与中轴线之间的径向距离值,并将相对应的两个点相减,可得到相邻管片的错台量,并绘制出其曲线图,如图11所示.

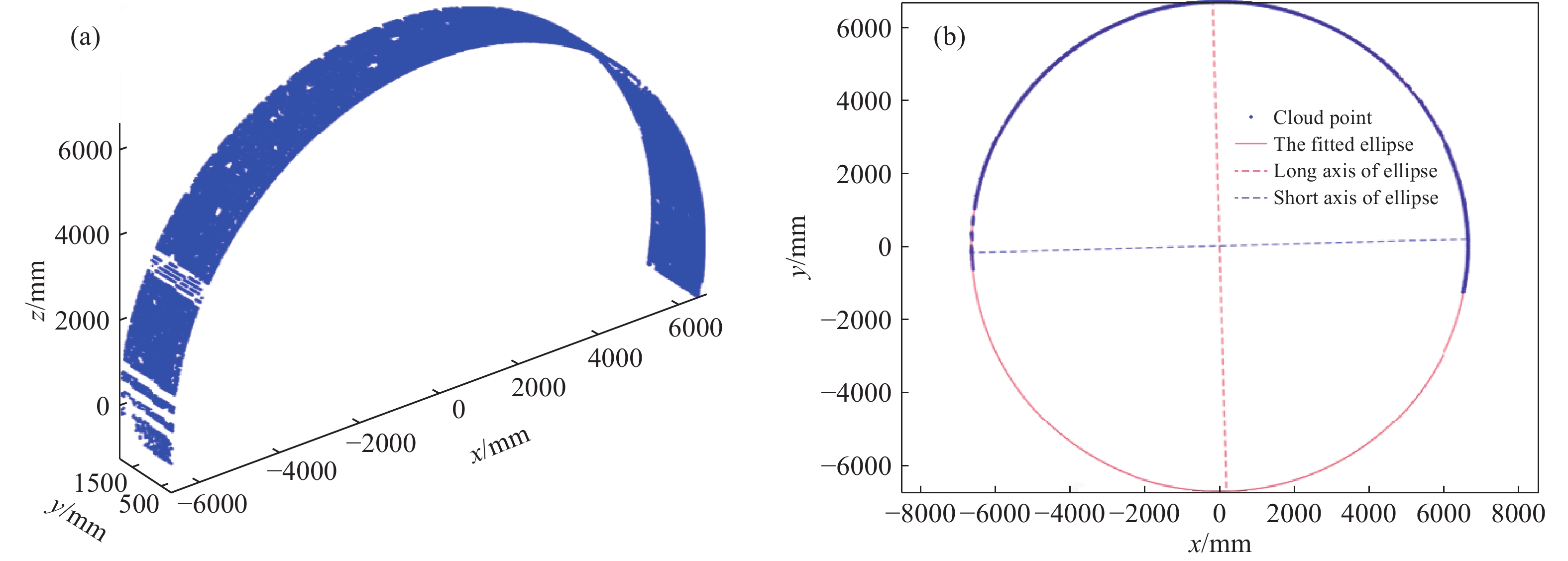

4.2 隧道椭圆度检测

隧道椭圆度检测主要基于每个截面来检测隧道变形情况. 在每个截面中拟合隧道点云的椭圆曲线,计算椭圆曲线的长轴和短轴的长度,计算其长短轴的差值,进而分析隧道截面的变形情况(图12).

提取当前截面下各接缝对应的极角

$ {\theta _i} $ ,并剔除极坐标处于$ {\theta _i} \pm {\theta _t} $ 范围内的点云,再经过径向值点云滤波后得到隧道截面点云.$$ {\theta }_{t}=\frac{{d}_{0}}{2R} $$ (14) 采用最小二乘法对隧道截面点云进行椭圆曲线拟合. 已知椭圆曲线的一般方程为:

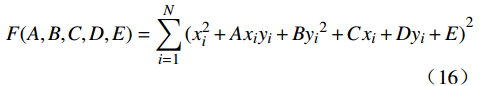

$$ {x^2} + Axy + B{y^2} + Cx + Dy + E = 0 $$ (15) 方程中存在五个参数,其分别为

$ A、B、C、 D、E $ . 为了求出这五个未知数,最小二乘法拟合的目标函数为:$$ F(A,B,C,D,E) = \sum\limits_{i = 1}^N {{{(x_i^2 + A{x_i}{y_i} + B{y_i}^2 + C{x_i} + D{y_i} + E)}^2}} $$ (16) 其中,

$ N $ 表示拟合点的个数,且$ N \geqslant 5 $ .将隧道点云代入式(16)中,并对

$ F(A,B,C,D,E) $ 求各个参数的偏导,使其都等于零,可求得五个参数,进而计算出实际圆心,长轴、短轴以及偏转角$ ({x_0},{y_0},a,b,\theta ) $ .4.3 工程试验结果

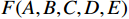

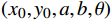

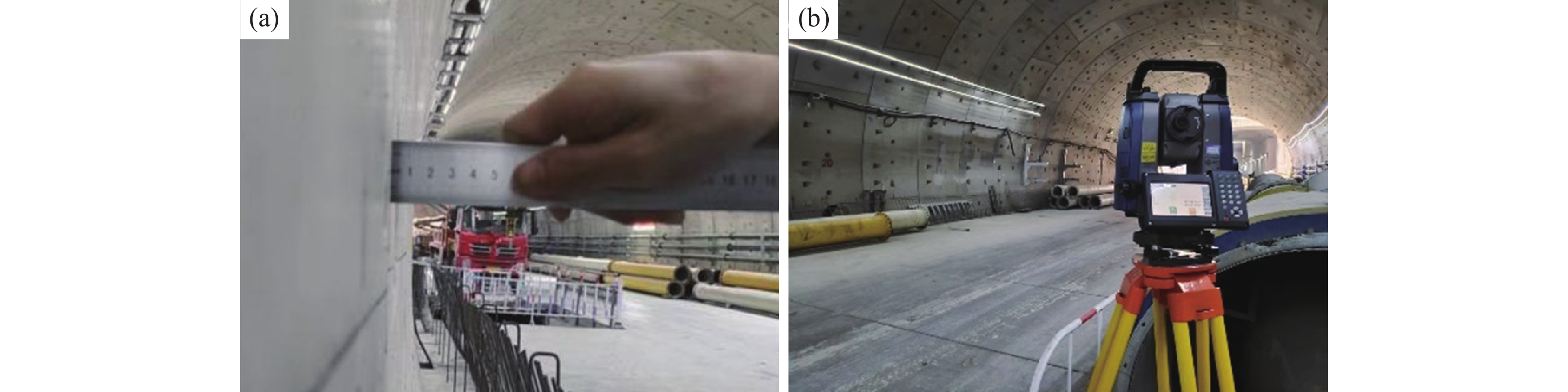

某大直径盾构隧道采用管片拼装式单层衬砌,管片为双面楔形通用楔型管片,楔型量为48 mm,外径为14500 mm,内径为13300 mm,厚度为600 mm,环宽为2000 mm,采用10块“7+2+1”分块形式,全环由封顶块F、2块邻接块L和7块标准块B,共10块管片构成,管片采用错缝拼装. 在该盾构隧道进行点云数据采集并运用上述算法,如图13所示,同时使用钢尺测量两侧环片的环内、环间错台量,使用全站仪布点测量环片椭圆度,如图14所示.

两种方法错台量、椭圆度检测结果对比如表1所示,其中,方法1为论文采用的巡检方法;方法2为钢尺、全站仪测量方法;环间错台量指当前环与前一环间的环间错台量;最大变形量指椭圆长轴与设计内径之差[26];“—”表示不在采集范围内;B7+L1为B7和L1标准块之间的环内错台量. 分析表1的数据可知,在稠密侧(L1+F或B7+L1)的检测结果偏差小于疏密侧(B3+B4或B4+B5)的检测结果偏差,但均在1.5 mm之内,而由于巡检法的取样环块的数量大于钢尺,两种方法的环间错台量检测结果偏差较大,但也在2 mm之内. 两种方法检测得到的最大变形量的平均偏差在2 mm以内,椭圆度的平均偏差在0.1%以内. 根据中国工程建设标准化协会标准T/CECS 10024—2019《公路隧道检测车》规定:隧道内轮廓变形、错台检测误差不应大于2 mm[27],论文采用的巡检方法错台检测的平均偏差已达到检测标准,而变形检测尚未达到检测标准,因此在未来研究中,需要提升隧道椭圆拟合以及剔除噪点算法的精度,以实现大直径盾构隧道椭圆度检测. 该工程的成型隧道质量控制标准为椭圆度小于8‰,环间错台量小于15 mm,环内错台量小于20 mm,两种方法检测结果均表示该段隧道满足质量控制标准. 综上,两种方法反映的错台、椭圆度的特征趋势相近,偏差较小,成型隧道质量检测判断一致.

表 1 隧道成型质量检测结果Table 1. Inspection results of tunnel molding qualityRing number B7+L1/mm L1+F/ mm B3+B4/ mm B4+B5/ mm Ring to ring/mm Maximum deformation/mm Ovality/% 91 (Method 1) — 1.2893 5.2890 −2.2340 −2.4895 33.364 0.503 91 (Method 2) — 1.6 — −3.3 −1.6 31 0.466 92 (Method 1) 2.4689 −1.4580 1.8923 — 6.0712 27.623 0.423 92 (Method 2) 2.1 — 2.6 — 4.3 26 0.391 93 (Method 1) — −4.2890 4.2895 −3.2485 −2.4731 41.476 0.616 93 (Method 2) — −3.7 — −3.7 −4.2 43 0.639 94 (Method 1) 2.4689 7.5144 4.8323 — 6.2702 28.482 0.428 94 (Method 2) 2.7 — 4.1 — 5.1 30 0.459 95 (Method 1) — 5.2903 4.5891 4.1294 5.2794 25.921 0.394 95 (Method 2) — 5.1 — 3.3 4.8 23 0.338 5. 结论

(1) 基于移动二维激光扫描技术研制了盾构隧道质量巡检车,可实现盾构隧道轮廓信息的快速采集,巡检速度为3 km·h-1.

(2) 提出十四米级大直径盾构隧道非对称巡检方案,结合数字图像技术和接缝线性分布公式,拾取出了所有采集视野内的管片接缝.

(3) 提出基于点云的隧道成型质量的自动监测方法,基于管片接缝筛选特征点云,量化错台量、椭圆度指标,与常规方法的错台量检测偏差小于2 mm,椭圆度检测偏差小于0.1%.

-

表 1 隧道成型质量检测结果

Table 1 Inspection results of tunnel molding quality

Ring number B7+L1/mm L1+F/ mm B3+B4/ mm B4+B5/ mm Ring to ring/mm Maximum deformation/mm Ovality/% 91 (Method 1) — 1.2893 5.2890 −2.2340 −2.4895 33.364 0.503 91 (Method 2) — 1.6 — −3.3 −1.6 31 0.466 92 (Method 1) 2.4689 −1.4580 1.8923 — 6.0712 27.623 0.423 92 (Method 2) 2.1 — 2.6 — 4.3 26 0.391 93 (Method 1) — −4.2890 4.2895 −3.2485 −2.4731 41.476 0.616 93 (Method 2) — −3.7 — −3.7 −4.2 43 0.639 94 (Method 1) 2.4689 7.5144 4.8323 — 6.2702 28.482 0.428 94 (Method 2) 2.7 — 4.1 — 5.1 30 0.459 95 (Method 1) — 5.2903 4.5891 4.1294 5.2794 25.921 0.394 95 (Method 2) — 5.1 — 3.3 4.8 23 0.338 -

[1] 《中国公路学报》编辑部. 中国交通隧道工程学术研究综述·2022. 中国公路学报, 2022, 35(4):1 Editorial Department of China Journal of Highway and Transport. Review on China’s traffic tunnel engineering research: 2022. China J Highw Transp, 2022, 35(4): 1

[2] 杜宇本, 蒋良文, 陈明浩, 等. 中国铁路隧道勘察技术的发展与展望. 隧道建设(中英文), 2021, 41(11):1943 Du Y B, Jiang L W, Chen M H, et al. Development and prospect of geological surveying technology for railway tunnels in China. Tunnel Constr, 2021, 41(11): 1943

[3] 魏新江, 洪文强, 魏纲, 等. 堆载引起临近地铁隧道的转动与错台变形计算. 岩石力学与工程学报, 2018, 37(5):1281 Wei X J, Hong W Q, Wei G, et al. Rotation and shearing dislocation deformation of subway tunnels due to adjacent ground stack load. Chin J Rock Mech Eng, 2018, 37(5): 1281

[4] 傅鹤林, 黄震, 黄宏伟, 等. 基于云理论的隧道结构健康诊断方法. 工程科学学报, 2017, 39(5):794 Fu H L, Huang Z, Huang H W, et al. Health diagnosis method of shield tunnel structure based on cloud theory. Chin J Eng, 2017, 39(5): 794

[5] 刘德军, 仲飞, 黄宏伟, 等. 运营隧道衬砌病害诊治的现状与发展. 中国公路学报, 2021, 34(11):178 doi: 10.3969/j.issn.1001-7372.2021.11.015 Liu D J, Zhong F, Huang H W, et al. Present status and development trend of diagnosis and treatment of tunnel lining diseases. China J Highw Transp, 2021, 34(11): 178 doi: 10.3969/j.issn.1001-7372.2021.11.015

[6] 罗彦斌, 陈建勋, 翟宇辉. 全站仪RDM法与3D量测法量测隧道变形精度对比. 交通运输工程学报, 2017, 17(3):56 doi: 10.3969/j.issn.1671-1637.2017.03.006 Luo Y B, Chen J X, Zhai Y H. Comparison of measuring accuracies of tunnel displacements with RDM method and 3D measurement method based on total station. J Traffic Transp Eng, 2017, 17(3): 56 doi: 10.3969/j.issn.1671-1637.2017.03.006

[7] 高永涛, 徐俊, 吴顺川, 等. 基于GPR反射波信号多维分析的隧道病害智能辨识. 工程科学学报, 2018, 40(3):293 Gao Y T, Xu J, Wu S C, et al. An intelligent identification method to detect tunnel defects based on the multidimensional analysis of GPR reflections. Chin J Eng, 2018, 40(3): 293

[8] 张立朔, 程效军. 基于激光点云的隧道形变分析方法. 中国激光, 2018, 45(4):225 Zhang L S, Cheng X J. Tunnel deformation analysis based on lidar points. Chin J Lasers, 2018, 45(4): 225

[9] Cui H, Ren X C, Mao Q Z, et al. Shield subway tunnel deformation detection based on mobile laser scanning. Autom Constr, 2019, 106(10): 102889

[10] 刘新根, 陈莹莹, 刘学增. 激光扫描盾构隧道断面变形快速检测. 交通运输工程学报, 2021, 21(2):107 doi: 10.19818/j.cnki.1671-1637.2021.02.009 Liu X G, Chen Y Y, Liu X Z. Laser scanning-based rapid detection of deformation of shield tunnel section. J Traffic Transp Eng, 2021, 21(2): 107 doi: 10.19818/j.cnki.1671-1637.2021.02.009

[11] 沈恺, 张森, 李胜腾, 等. 基于摄影测量的盾构隧道轮廓快速检测方法. 铁道学报, 2021, 43(10):136 doi: 10.3969/j.issn.1001-8360.2021.10.017 Shen K, Zhang S, Li S T, et al. A rapid shield tunnel profile measuring method based on close-range. J China Railw Soc, 2021, 43(10): 136 doi: 10.3969/j.issn.1001-8360.2021.10.017

[12] Yue Z Y, Sun H L, Zhong R F, et al. Measurement of tunnel clearance convergence using mobile laser detection technology. Can J Remote Sens, 2021, 47(1): 100 doi: 10.1080/07038992.2021.1897554

[13] Jia D F, Zhang W P, Liu Y P. Systematic approach for tunnel deformation monitoring with terrestrial laser scanning. Remote Sens, 2021, 13(17): 3519 doi: 10.3390/rs13173519

[14] Xu L, Gong J A, Na J M, et al. Shield tunnel convergence diameter detection based on self-driven mobile laser scanning. Remote Sens, 2022, 14(3): 767 doi: 10.3390/rs14030767

[15] 周中, 闫龙宾, 张俊杰, 等. 基于YOLOX-G算法的隧道裂缝实时检测. 铁道科学与工程学报, 2023, 20(7):2751 Zhou Z, Yan L B, Zhang J J, et al. Real-time detection of tunnel cracks based on YOLOX-G algorithm. J Railw Sci Eng, 2023, 20(7): 2751

[16] 宋益, 赵宁雨, 颜畅, 等. 隧道衬砌裂缝实时分割的Mobile-PSPNet方法. 铁道科学与工程学报, 2022, 19(12):3746 Song Y, Zhao N Y, Yan C, et al. The Mobile-PSPNet method for real-time segmentation of tunnel lining cracks. J Railw Sci Eng, 2022, 19(12): 3746

[17] Dang L M, Wang H X, Li Y F, et al. Automatic tunnel lining crack evaluation and measurement using deep learning. Tunn Under Space Technol, 2022, 124(6): 104472

[18] 周鸣亮, 程文, 张东明, 等. 运营期盾构隧道结构病害的自动化检测与三维可视化. 应用基础与工程科学学报, 2021, 29(5):1265 doi: 10.16058/j.issn.1005-0930.2021.05.014 Zhou M L, Cheng W, Zhang D M, et al. Automated 3D inspection and visualization of structural defects in shield tunnel. J Basic Sci Eng, 2021, 29(5): 1265 doi: 10.16058/j.issn.1005-0930.2021.05.014

[19] Yu A B, Mei W S, Han M L. Deep learning based method of longitudinal dislocation detection for metro shield tunnel segment. Tunn Undergr Space Technol, 2021, 113: 103949 doi: 10.1016/j.tust.2021.103949

[20] 莫伟樑, 杨雨冰, 林越翔, 等. 基于OFDR技术的盾构隧道管片错台变形测量与计算方法. 现代隧道技术, 2022, 59(5):179 Mo W L, Yang Y B, Lin Y X, et al. Measurement and calculation method for shield tunnel segment dislocation. Mod Tunn Technol, 2022, 59(5): 179

[21] 刘新根, 陈莹莹, 李明东. 基于斜射式线结构光的隧道错台快速检测技术. 重庆交通大学学报(自然科学版), 2022, 41(10):108 Liu X G, Chen Y Y, Li M D. Fast detection technology for tunnel slab staggering based on oblique line. J Chongqing Jiaotong Univ Nat Sci, 2022, 41(10): 108

[22] Ji C Q, Sun H L, Zhong R F, et al. Precise positioning method of moving laser point cloud in shield tunnel based on bolt hole extraction. Remote Sens, 2022, 14(19): 4791 doi: 10.3390/rs14194791

[23] Du L M, Zhong R F, Sun H L, et al. Dislocation detection of shield tunnel based on dense cross-sectional point clouds. IEEE Trans Intell Transp Syst, 2022, 23(11): 22227 doi: 10.1109/TITS.2022.3156385

[24] 夏毅敏, 郭子泺, 邓朝辉, 等. 基于点云的TBM隧道成型质量检测方法及应用. 东北大学学报(自然科学版), 2021, 42(6):864 Xia Y M, Guo Z L, Deng C H, et al. TBM tunnel shaping quality detection method and its application based on point cloud. J Northeast Univ Nat Sci, 2021, 42(6): 864

[25] 程云建, 仇文革, 雷劲. 基于三维点云的隧道全局中线提取方法及应用. 湖南大学学报(自然科学版), 2017, 44(9):146 Cheng Y J, Qiu W G, Lei J. Application of method for global extraction of tunnel centerlines based on 3D point clouds. J Hunan Univ Nat Sci, 2017, 44(9): 146

[26] 吴昌睿, 黄宏伟, 邵华. 地铁隧道横向变形的激光扫描检测方法及应用. 地下空间与工程学报, 2020, 16(3):863 Wu C R, Huang H W, Shao H. Laser Scanning Inspection Method and Application for Metro Tunnel. Chin J Undergr Space Eng, 2020, 16(3): 863

[27] 上海同岩土木工程科技股份有限公司. T/CECS 10024—2019公路隧道检测车. 北京:中国工程建设标准协会, 2013 Shanghai Tongyan Civil Engineering Technology Co. , Ltd. T/CECS 10024—2019 Highway Tunnel Inspection Vehicle. Beijing: China Association for Engineering Construction Standardization, 2013

-

期刊类型引用(1)

1. 包小华,袁槐岑,陈湘生,沈俊,郭建波,沈翔,崔宏志. 水下盾构隧道建造与运维技术研究现状与展望. 现代隧道技术. 2024(01): 16-35 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: